在高性能功率半导体模块(如IGBT、SiC模组)的制造中,高温烧结工艺是确保器件高导电、高导热及长期可靠性的核心技术。而该工艺的成功,极大程度依赖于一道精密的前置工序:将细如发丝的微型焊片与金属引线,在石墨模具中实现零误差、高效率的协同排列与组装。面对这一复杂挑战,东莞市唯思特科技有限公司凭借其核心设备 “唯思特整列机” ,提供了一套成熟、可靠的自动化解决方案,确保从散乱来料到完美预组装的全程精准与稳定。

<="">

<="">

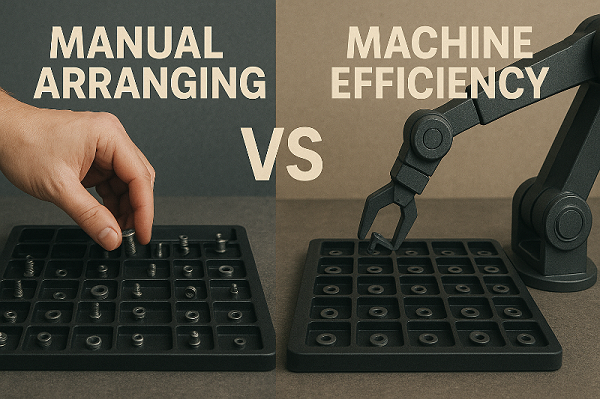

在烧结前,需要将成千上万枚直径仅0.1-0.5mm的焊片,与对应数量的金属引线,在石墨板的特定孔阵中一一对应、同轴放置。此环节的精度直接决定烧结后的连接质量:

微小物料处理难:焊片质量极轻,易因静电黏连、堆叠;引线需绝对垂直插入,不容歪斜。

双物料协同要求高:水平焊片的中心必须与垂直引线的顶端圆心在三维空间上实现绝对对准,任何偏差都是潜在的失效点。

传统方式瓶颈凸显:人工操作效率低下且一致性无法保证,而通用设备难以应对如此精密的双物料协同作业。

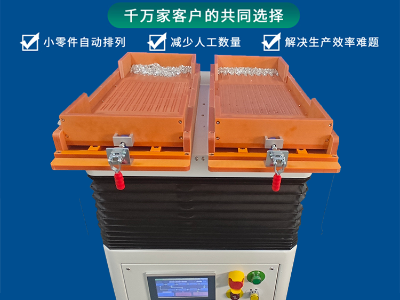

针对上述痛点,唯思特以 “高精度整列” 为核心,构建了一套包含 “引线定位-焊片净化-协同落料” 三步的自动化组装系统。唯思特自动整列机在其中扮演了至关重要的角色。

第一步:引线阵列的高精度定位

引线的有序排列是整个组装的基准。首先,散装引线通过 唯思特整列机进行高效定向与排序。随后,整列后的引线被导入一块与最终石墨模具孔阵一致的

高精度定位中转治具中。通过一次性的精准对位与转移,整盘引线被同步、垂直地植入石墨板,形成完美阵列。这一步骤充分展现了 唯思特整列机在处理规则精密零件时的高效性与一致性,为整个工艺奠定了坚实的基础。

第二步:焊片阵列的制备与物理净化

焊片的处理要求更高。另一套系统将焊片单层平铺于特制的 真空吸附治具板上。为确保每孔仅存单枚焊片,系统执行独创的“物理净化”步骤:将吸附板小幅倾斜并施加精确定义的微振动,利用惯性力与重力,温和却有效地剔除所有重叠的焊片,仅保留被真空牢固吸附的单片。此过程保证了物料状态的纯净与唯一性。

第三步:真空释控与终极重力落料组装

这是实现精准协同的决胜步骤。净化后的焊片治具板被精密运移至已插好引线的石墨板正上方,经系统完成亚毫米级的三维空间对位。紧接着,核心动作触发: 瞬间关闭真空吸附。所有焊片在纯重力作用下,垂直、同步地穿过治具导向孔,精准落入下方每一根对应引线的顶端中心。这种非接触式的“重力落料”方法,

唯思特整列机实现了低损伤、极高重复精度的完美组装。

本套以唯思特整列机为核心的自动化方案,为客户带来远超传统方式的确定性价值:

卓越的精度与一致性:唯思特整列机从引线整列到焊片落料,全流程基于高精度治具与物理原理,杜绝人为波动,产品直通率显著提升。

极高的生产效能:双物料并行处理与阵列化同步作业,唯思特整列机 使组装节拍远超人工及单件抓取式设备,产能大幅提高。

优异的投资回报:唯思特整列机高可靠性设计,维护简便,能快速替代多名熟练工,并大幅降低因组装错误导致的烧结后报废损失。

强大的柔性适配能力:核心治具可快速更换,使同一台唯思特整列设备能够灵活适应不同型号产品的生产需求,保护客户长期投资。

我们深知,一台可靠的设备背后是完整的工程体系。唯思特整列机为此提供:

深度工艺开发:基于20年行业经验及超20,000个成功案例的数据库,我们的工程师能快速理解您的工艺,唯思特整列机为您提供定制化方案。

全流程非标定制:从唯思特整列机的调整到所有精密治具的设计加工,均为您的产品一对一专属开发。

唯思特整列机自主制造与快速响应:作为 源头工厂,我们严格把控核心部件质量,确保设备精度与快速交付,并提供从免费试样到持续技术支持的全周期服务。

让精密的自动化,从生产的第一步就奠定优势。

唯思特整列机,致力于以可靠的创新技术,成为您攻克精密组装难题、提升产品核心竞争力的战略伙伴。

立即联系唯思特,获取专属解决方案与免费试样验证:

公司名称:东莞市唯思特科技有限公司

唯思特整列机官方网站: https://www.wasterdg.com

公司地址:广东省东莞市长安镇新安新岗路23号

唯思特整列机24h咨询热线: 18802619744 (姚先生)