在3C电子制造领域,生产线的高效运转是企业竞争力的核心。然而,许多企业在追求自动化与智能化的过程中,往往忽略了一个看似简单却至关重要的环节——零件供料摆盘。这一环节的效率和精度,直接决定了整条装配线的OEE(整体设备效率)。那么,零件供料摆盘为何成为提升OEE的关键瓶颈?其背后又隐藏着哪些技术挑战与解决方案?

在3C电子装配线中,零件供料摆盘是连接物料准备与组装工序的桥梁。传统人工摆盘方式不仅效率低下,且易受疲劳、注意力分散等因素影响,导致错料、漏料、方向错误等问题频发。这些看似微小的误差,会引发后续贴片、焊接、检测等工序的连锁反应:设备停机等待、返工率攀升、良品率下降,最终拉低整线OEE指标。据统计,人工摆盘的误差率可达5%以上,而每1%的误差可能导致OEE损失2-3%。因此,实现摆盘环节的自动化与高精度化,已成为突破瓶颈的必由之路。

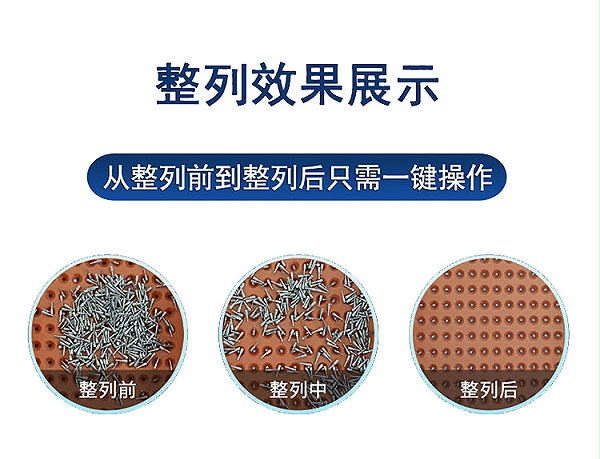

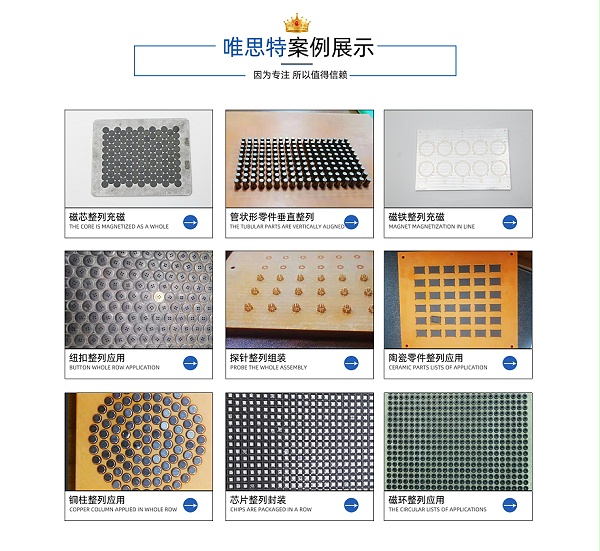

唯思特整列机的优势源于其核心技术壁垒:治具板经北京精雕机加工,精度达0.001mm;核心部件采用进口品牌,配合特殊凸轮机械设计,确保设备长期运行稳定性。同时,设备支持参数储存、自动补料、视觉检测等功能集成,用户仅需一键调取即可适配不同产品线,大幅降低换线时间与操作门槛。目前,唯思特整列机已广泛应用于苹果、华为等头部企业的供应链体系,成为提升OEE的可靠保障。

零件供料摆盘作为3C电子装配线的“最后一公里”,其自动化升级是提升OEE不可忽视的杠杆点。通过引入唯思特整列机等先进设备,企业不仅可突破效率与精度瓶颈,更能在成本控制与质量稳定性上实现跨越。唯有将细节做到极致,方能在激烈的行业竞争中持续领先。