有没有一台机器可以实现多种规格的产品自动化排列的设备?别担心,唯思特整列机!通过核心的 模块化治具板更换 与灵活的参数调整 ,设备可快速适配新零件,保持 高效自动化排列 。本指南详解操作要点、兼容范围及效率成本分析,助您无缝切换。

一、核心方案:模块化治具板快速更换

唯思特整列机的核心竞争力在于其 模块化治具板设计。这是实现 多产品兼容和 快速换产的关键。针对新产品特性,更换对应的治具板即可实现精准排列。

成功案例1:均温板铜柱粉环整列 - 更换专用治具板后,整列机仅需 20秒完成1500个零件 排列,效率是人工的10倍 。

二、设备兼容性与参数调整能力

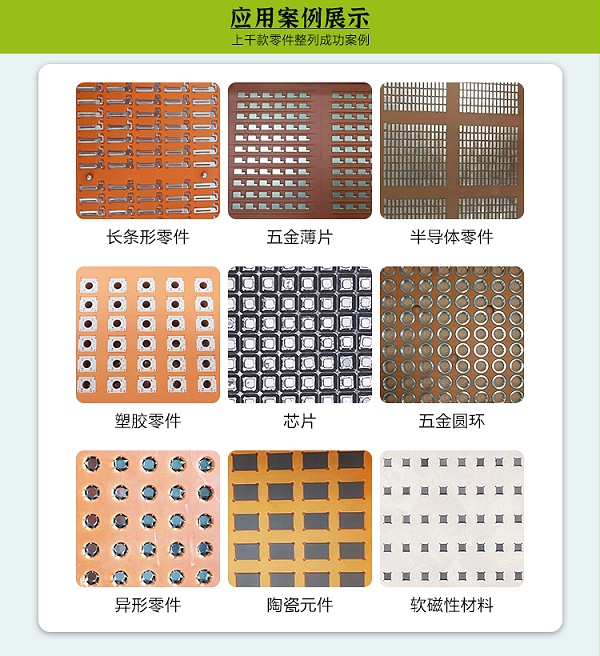

1、广泛零件兼容性2、智能参数精准调节

振动 控制: 振动频率与振幅可通过微电脑系统精细调节,避免精密件(如3C芯片)刮伤。

3、便捷控制系统

三、操作流程与关键注意事项

标准换产步骤:

STEP 1 产品分析: 详细记录新产品 尺寸、形状、重量、材质 等关键参数。

STEP 2 治具板选型:

若新产品与现有产品差异小,优先选用标准治具板 (如均温板铜柱治具板)。

若差异大(如复杂异形磁铁),需 联系厂家定制治具板 (周期通常7-15工作日)。STEP 3 参数调试:

首次调试建议从低振动频率开始逐步增加 ,观察排列效果。

对于复杂零件(如带角度汽车卡扣),启用 光电纠偏系统 实时修正方向。STEP 4 试运行验证:

先投入少量零件(50-100个) 测试。

检查 入孔率、方向一致性 等关键指标。若良品率<95% ,需重新调整治具板或参数。

特殊场景解决方案:

微小零件整列 (<1mm): 选用 高精式机型(如WH-4LD-M) ,搭配 超高精度治具板(0.001mm级) ,并降低振幅 防飞散。

易刮伤零件处理: 启用 防刮伤模式 (降低频率),采用 柔性高分子料盘 减少摩擦。

多品种小批量生产: 优选 快速换型机型(如回转式) ,结合 远程参数调用 ,实现换型时间≤15分钟 。

四、成本效益与效率提升分析

投入与回报:

治具板成本:

标准板约800-1200元/块;定制治具板 根据复杂度约1000-10000元。

人工替代效益:

1台整列机 ≈ 5-6名工人 (按月薪6000元计),设备成本通常 半年内可回收.

显著效率提升:

复杂零件(如CPU针脚): 速度比人工快 5倍以上 。五、强大厂家支持体系

高效技术支持:

远程调试: 通过 GPRS/Wi-Fi云平台 ,工程师可远程调参、故障诊断。丰富资源获取:唯思特

官方提供《 零件整列机换产操作手册 》(含治具更换、参数指南)。

总结:唯思特零件整列机是灵活高效的自动化整列解决方案。通过核心的“模块化治具板更换”结合“智能参数调试”,可快速适配90%以上新零件类型。复杂需求亦有定制服务和远程支持保障。建议提供新产品详细参数,联系唯思特技术团队获取针对性方案(通常72小时内完成评估),实现无缝换产,持续提升生产效率。