从45分钟到120秒:唯思特快速换产系统在某汽车电子企业的实战数据

在汽车电子制造领域,生产线每多停顿一分钟,都意味着巨大的产能损失与成本压力。当产品型号频繁切换成为常态,传统的换产流程——耗时长达45分钟甚至更久——便成为制约效率提升的瓶颈。如何破解这一难题?自动化整列技术的应用正带来革命性的变化。本文将深入解析整列机的核心原理,并透过一家汽车电子企业的实战数据,揭示其如何将换产时间从45分钟压缩至惊人的120秒。

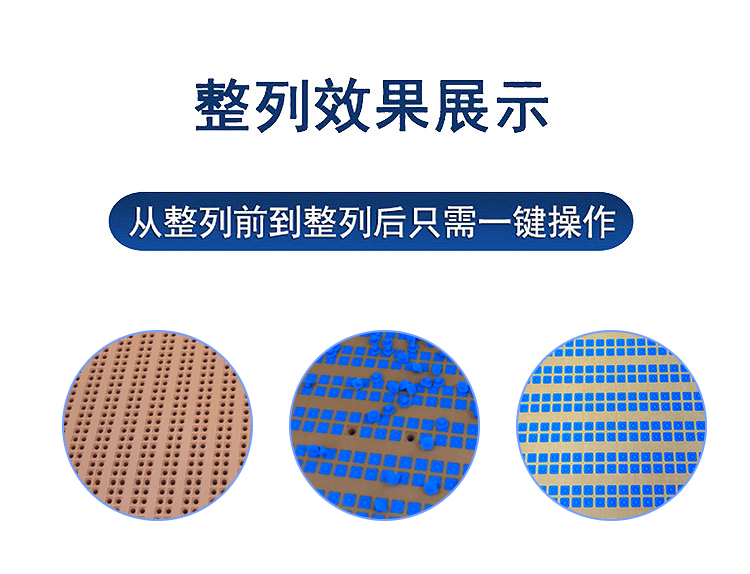

整列机,是一种专为解决微小、异形零件自动化排列、摆盘及组装难题的高精度智能装备。其核心原理可概括为“有序振动”与“精准定位”的完美结合。

设备通过精密控制的振动盘或传送机构,将杂乱无章的散料进行初步梳理和定向,使其有序排列并输送至关键工位。随后,利用定制化的高精度治具板,对每一个零件进行精准卡位,确保其以预设的正确姿态(包括正反面、角度方向)被固定,为后续的检测或组装工序做好准备。先进的视觉系统进一步赋能,实现正反面区分、基础瑕疵检测与自动计数,确保排列的准确率高达99.9%以上。这套系统本质上是替代了传统依赖人眼和手工作业的低效、高误差模式,实现了生产前端上料的自动化、标准化与智能化。

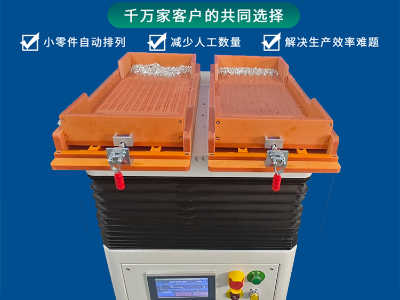

前述汽车电子企业面临的正是典型痛点:产线换型效率低下,严重依赖熟练工,且人工摆盘一致性难以保证,直接影响产品良率与交付周期。引入东莞市唯思特科技有限公司的快速换产系统后,整列机局面彻底改变。

该系统的精髓在于其“通用设备+定制治具”的模块化设计。当需要切换产品时,操作人员仅需更换特制的治具板,并一键调取设备中预存的对应参数方案,唯思特整列机即可完成产线转换。正是这种设计,使得换产时间从传统的45分钟大幅缩减至120秒,效率提升超过22倍。

3. 成熟经验验证:唯思特整列机服务超1000家客户,包括苹果、华为等产业链龙头企业,成功解决20000+案例,设备稳定支持24小时连续运行。

【本文标签】 唯思特整列机 汽车零部件 汽车零部件自动排列组装方案 自动化摆盘 东莞整列机厂家

【责任编辑】