在精密制造车间,您是否正面临这样的困境:微小零件人工摆盘效率低下,招工难且管理成本持续攀升;异形件、PIN针等精密元件对定位要求极高,人工操作误差大导致产品一致性难以保障;多品种、小批量的柔性生产趋势下,传统固定式设备难以快速换产,生产线节拍失衡……这些痛点正不断侵蚀着企业的利润空间与市场响应速度。本文将深度解析整列机的核心原理,并揭示其如何为现代工厂构建可持续的竞争优势。

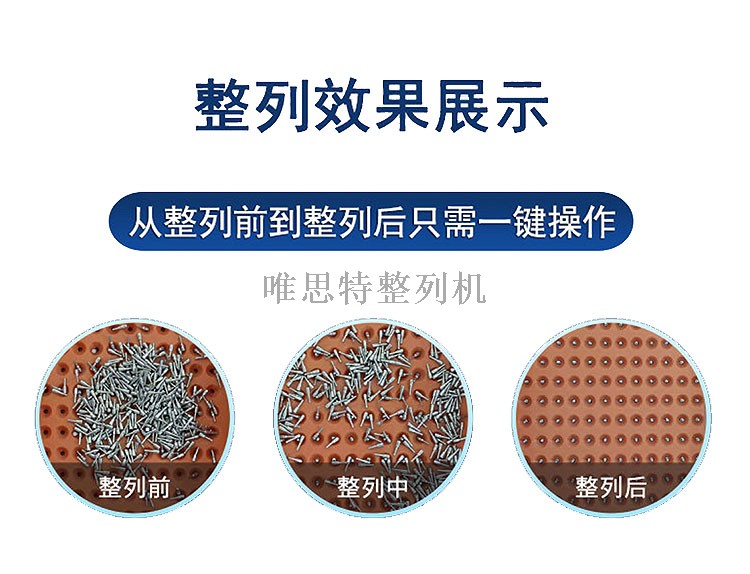

整列机,亦称自动摆盘机、排列机,是一种通过振动理料、视觉定位及高精度治具协同作业,实现微小零件自动化、高精度、高效率定向排列的专业设备。其核心原理在于:首先通过微幅振动使无序零件在料槽中初步分离并向前输送;随后,定制化治具基于零件的细微几何特征进行精准卡位,确保每个零件以预设方向和姿态就位;集成视觉系统可对零件正反面、角度进行二次校验,并实现基础瑕疵检测与计数统计。这一过程将传统依赖人眼与手工作业的摆盘流程,转化为标准化、可复制的自动化操作。

对于仍依赖人工或半自动设备的工厂而言,整列机的价值突破是颠覆性的。人工摆料虽灵活性高,但易受疲劳、情绪因素影响,效率波动大且精度难以保证,长期人力成本与管理压力显著。半自动设备虽能部分替代人工,但往往通用性差、换产调试耗时,难以适应多品种轮转需求。而唯思特整列机通过“柔性振动理料+模块化治具+智能视觉”的一体化方案,精准击中上述痛点,为企业提供兼具高效率、高精度与高柔性的解决方案。

作为国家级高新技术企业与源头制造工厂,东莞市唯思特科技有限公司自2020年成立以来,便专注于高精度整列系统的研发与制造。我们的核心优势直接转化为客户的生产效益:

深厚经验壁垒 → 精准方案快速落地:基于20年行业经验与20000+成功案例积累,唯思特整列机团队能快速诊断您的零件特性与工艺难点,3天内即可完成样品评估与定制方案输出,大幅缩短项目验证周期。

全链条品控 → 设备稳定耐用:从研发到交付全程自主控制,每台唯思特整列机需通过100小时严苛测试,故障率低于1%,核心设计支持24小时连续运行,使用寿命超10年。