订单波动超30%?传统摆盘模式正在成为柔性生产的最大瓶颈

在当今市场需求快速变化、订单波动频繁的制造业环境中,柔性生产能力已成为企业生存与发展的关键。然而,当订单骤增或产品切换成为常态,许多企业发现,生产线上最薄弱的环节,往往出现在产品组装前的一道基础工序——零部件摆盘。传统依赖人工目视、手工摆放的模式,正日益成为制约效率、质量和成本控制的巨大瓶颈。

人工摆盘不仅效率低下,难以应对急单、插单,更面临着人员流动性大、招工难、培训成本高等现实困境。尤其是对于微小、异形的精密零件,人工操作精度难以保证,易导致后续自动化组装设备停摆或产品良率下降。这种模式显然无法适应高波动、多批次、小批量的现代生产节奏。突破这一瓶颈,实现摆盘环节的自动化与智能化,已成为提升整体柔性制造能力的关键一步。

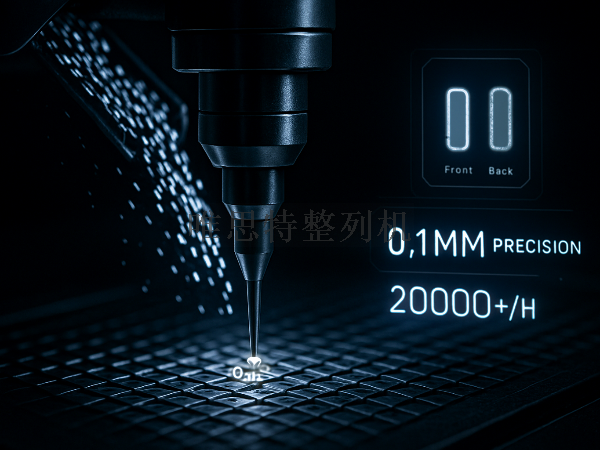

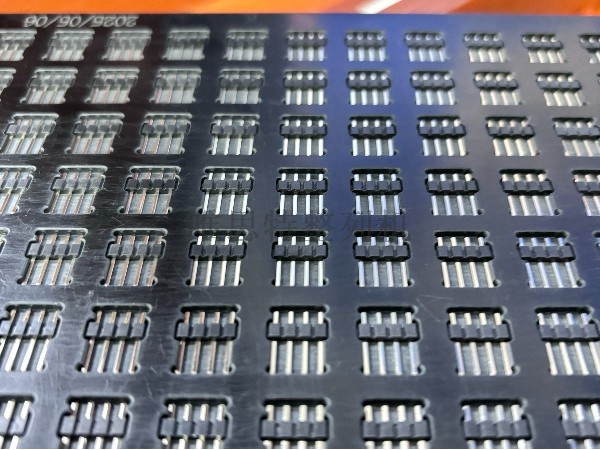

整列机,又称自动摆盘设备,正是为解决这一痛点而生的自动化装备。其核心原理在于模拟并超越人工摆盘的动作,通过精密振动盘、直振送料器以及定制化的高精度治具板协同工作,实现微小零件的自动定向、排序和精准定位。设备首先通过振动理料系统将杂乱零件进行初步整理与排序,使其有序进入轨道;随后,视觉系统对零件进行正反面、角度方向的识别与筛选;最终,通过定制治具板上的精密卡位,将每一个零件精准、快速地放置于预定位置。

这一过程实现了从散乱零件到整齐排列的全程自动化,其核心价值在于将不稳定的人工作业转化为高速、高精、可连续运行的标准化生产单元。一台高效的唯思特整列机往往能替代多名熟练工人,并显著提升摆盘环节的作业精度与一致性。

唯思特整列机的核心竞争力在于其深厚的技术壁垒。公司拥有多项国家专利,特别擅长处理异形件、微小件(最小可稳定处理至0.4毫米)的排列与组装,唯思特整列机在连接器组装、电子烟组装、多零件同步排列组装等复杂工艺方面经验丰富。其设备采用振动理料加定制高精度治具的方案,治具板加工精度可达0.001毫米,区分正反面精度高达99.9%至100%, 唯思特整列机最快每分钟可处理1200件零件,能有效解决人工操作难、效率低、精度差的核心痛点。

此外,唯思特整列机具备卓越的通用性与稳定性。设备支持100组参数储存,更换产品时仅需更换治具板即可快速切换,实现一机多用,完美适配柔性生产需求。唯思特整列机核心部件采用进口品牌,保障设备24小时连续稳定运行。唯思特作为源头工厂,集研发、设计、生产于一体,在东莞长安镇拥有两千平方米的生产基地,确保了标准机7至10天的快速交货能力与极具竞争力的价格,为客户提供了优异的投资回报。

迈向智能化生产,选择唯思特整列机

面对订单波动与柔性生产的挑战,引入一台高性能的唯思特整列机,无疑是打通生产瓶颈、降本增效的明智决策。唯思特秉持以客户为中心、持续创新的价值观,不仅提供包安装、包培训的贴心服务,整机质保一年,核心部件质保两年,并提供终身维护。公司提供免费测试打样,三天内即可提供测试方案与结果视频,助您直观验证设备效果。