当中国制造业加速出海,微小零件排列环节成为效率瓶颈:人工摆料成本占比超 30%,精度不足致良品率波动,传统设备难以适配多行业异形件需求 —— 这既是 “中国制造” 突围的痛点,也是 “中国智造” 破局的起点。唯思特整列机的出海之路,正演绎着从 “国产替代” 到 “价值引领” 的跃迁。

在 3C 电子、新能源、航空航天、医疗制造等精密制造领域,零件排列需兼顾速度与精度。人工摆料面临 “月薪 8000 难招熟练工” 的成本压力,且易因疲劳出现错排、漏排;进口

整列机虽精度达标,但存在定制周期长(3 个月以上)、维护成本高(单次维修超万元)、难以适配国内多品种小批量生产的痛点。某苹果供应链企业曾坦言:“海外客户验厂时,人工摆料的效率波动直接影响订单评级。”

作为国产整列机核心代表,唯思特整列机以 “效率、精度、适配” 三重核心优势破解行业困局,成为精密零件自动化整列优选方案。

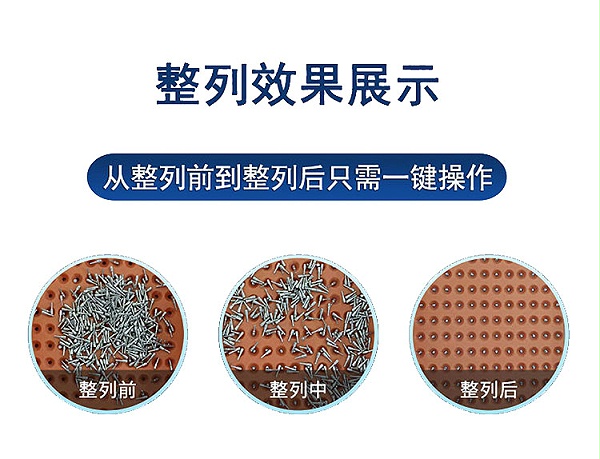

唯思特整列机单台可同步排列 18 块治具板,双头四槽机型支持四工位并行。基础工况下每分钟最高排列 1200 件零件,复杂异形件 20 秒内完成 1500 个整列,等效 5-6 名工人工作量,直接将某华为供应商的摆料环节成本降低 40%,显著提升精密制造生产线效率。

唯思特整列机采用北京精雕机加工治具板,精度控制在 0.001mm,可稳定处理 0.4mm 超小零件,正反面区分精密度达 99.9%-100%,解决了半导体封装行业 “差之毫厘谬以千里” 的质量难题,满足 3C 电子、医疗精密零件的高精度排列需求。

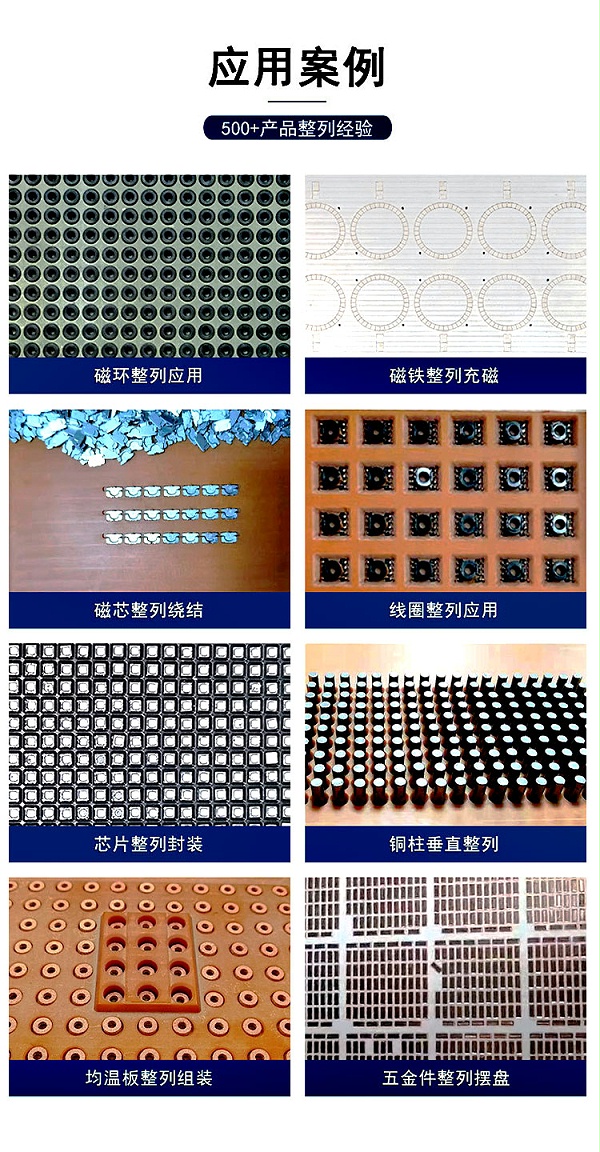

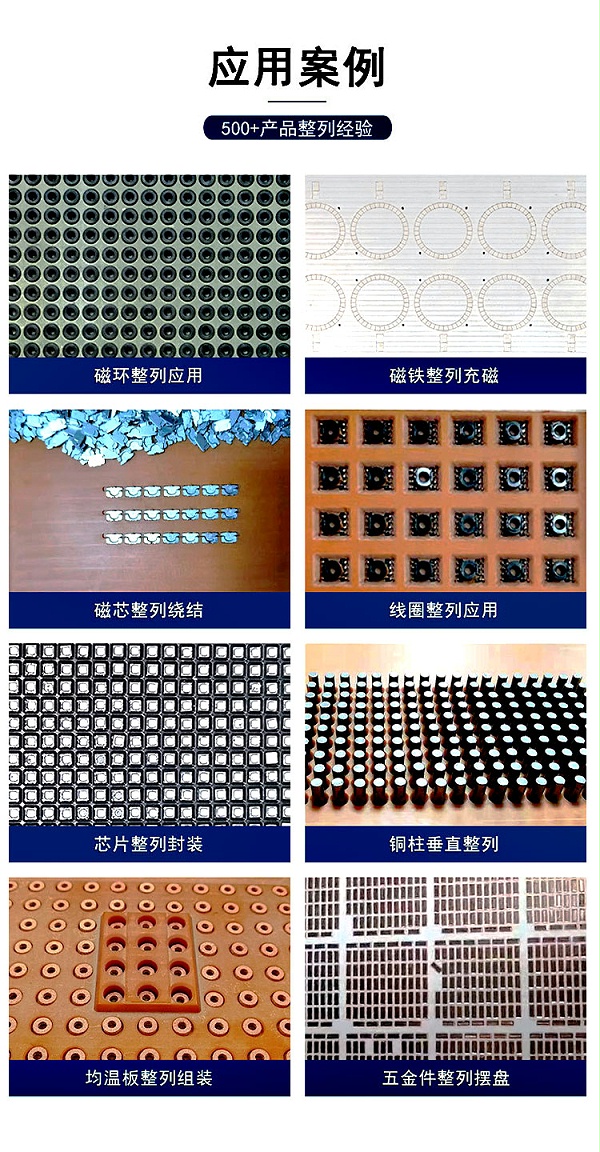

唯思特整列机覆盖 3C 电子、新能源、航空航天、医疗制造、汽车零部件等 12 大领域,更换治具板即可实现 “一机多用”。某陶瓷企业通过一台唯思特整列机完成从瓷片到磁芯的多品类排列,设备投入成本降低 60%。针对出海企业定制化需求,提供十多款标准机型与非标整列解决方案,某新能源部件厂商的异形磁铁排列难题,仅用 15 天就完成专属治具设计,较进口设备交付周期缩短 80%。

唯思特整列机的出海突围,源于东莞制造的深厚积淀与全链条技术服务能力,成为国产精密装备出海标杆。

植根 “制造之都” 东莞,唯思特科技组建核心工程师深耕自动化领域 15 年以上的团队,更有 20 年日本同行经验专家加盟,累计攻克 20000 + 零件排列案例,形成独特技术壁垒。东莞长安镇 2000 平方米生产基地配备北京精雕机、高精度铣床等先进设备,构建高效产能,标准机型 7-10 天即可发货,保障出海企业快速投产。

唯思特建立 “出海放心盾” 服务体系:售前免费测试打样,3 天出具结果;售后 24 小时热线响应,省内当天到场、省外 3 天抵达,配合 1 年质保与终身维护,让海外客户无后顾之忧。目前,唯思特整列机已随苹果、华为供应链走向全球,成为 “中国智造” 在精密装备领域的核心名片。

从替代进口到定义精密整列设备标准,唯思特整列机的出海启示在于:中国智造的核心,是用技术创新解决全球客户的真问题。如需破解零件排列难题,欢迎莅临广东省东莞市长安镇新岗路 23 号 2b 栋 3 楼考察,或联系杨经理:13712652500,让唯思特整列机为您的出海之路注入 “智” 造动能。