在浩瀚的航天世界,无数微小却关键的零件默默支撑着大国重器的腾飞。其中,精密如米粒的陶瓷材质小玻珠、细若发丝的金属引线,因其尺寸微小、形状特殊,在进入高温烧结炉“融为一体”之前,如何实现精准、高效的排列与组合,曾是困扰生产的难题。人工操作不仅效率低下,更难以保证成千上万零件的一致性与精度。如今,自动化技术的引入,正为这一环节奏响高效、精准的“前奏曲”。

工业玻珠和引线为什么人工摆盘难度大?

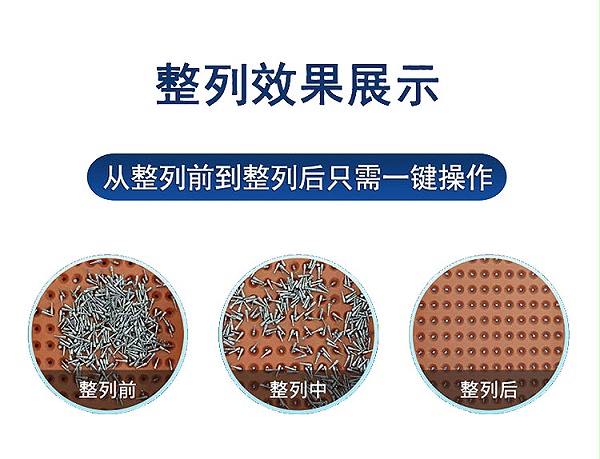

想象一下,要将成千上万颗直径不足1毫米的工业玻珠,与对应数量、同样细小的金属引线,按照设计要求:一颗珠搭配一根引线,精确无误地摆放到特定的陶瓷基板或模具凹坑中,且需方向一致、位置精准,不能有丝毫偏差。这无异于在微观世界进行一场超高难度的“集体舞”编排。

工业玻珠

尺寸微小: 玻珠、引线肉眼辨识困难,手工拾取、摆放耗时耗力,极易出错。

形状特殊: 玻珠易滚动,引线细长易弯曲、缠绕,稳定性差。

精度要求严苛: 航天级应用要求微米级的定位精度,直接影响最终产品的电气性能和可靠性。

效率瓶颈: 人工操作速度慢,无法满足批量生产需求,成为产能提升的“卡脖子”环节。

破局:自动化整列设备——精密零件的“智能指挥家” 唯思特整列机

面对这些挑战,以 唯思特整列机 、 工业玻珠自动 摆盘机 、引线排列机 等为代表的自动化组合整列设备 ,成为了解决问题的关键。它们如同技艺高超的“指挥家”,指挥着微小零件完成精准、有序的“列队”:

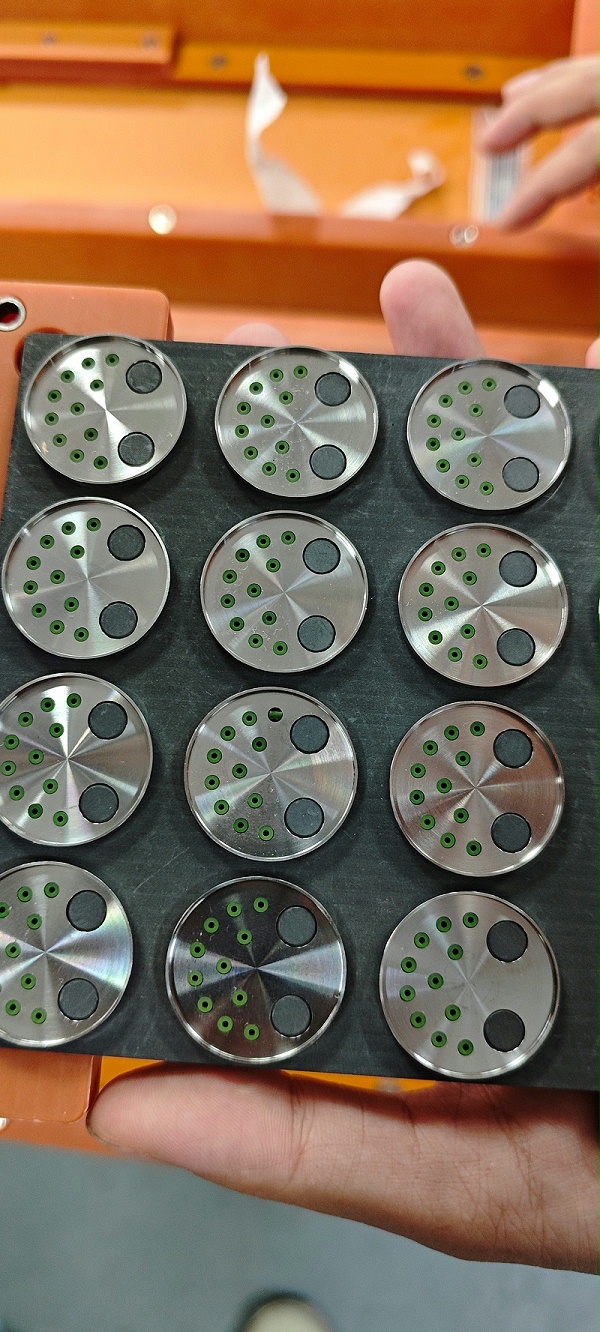

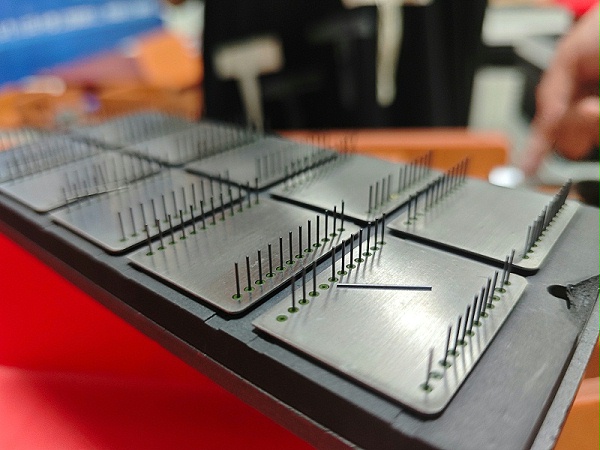

精密定位与分离: 设备核心首先解决“分”与“定”的问题。通过精密的振动供料系统、巧妙设计的轨道或柔性阵列治具(如布满特定尺寸微孔的整列板),将散乱堆积的玻璃珠或引线进行高效分离、定向。 唯思特整列机 这类设备的核心优势在于其高度定制化的整列模块,能针对不同尺寸、形状的玻珠或引线,设计最优的分离和定位方案,确保零件“各就各位”,方向一致。

高速精准摆盘:

玻珠的“安家”:工业玻珠自动 摆盘机 接过定位好的玻珠,利用高精度的视觉定位系统或机械定位机构,结合精密的点胶或真空吸附技术,将一颗颗玻珠快速、准确地转移到烧结基板或模具的指定凹坑内。整个过程高速运行,且能保证玻珠姿态稳定、无损伤。自动化组合与整列: 最高效的解决方案是将玻珠摆盘与引线排列集成于一体,形成自动化组合整列设备 。这类设备能在同一工位或通过协同工作的多工位,实现玻珠与引线的同步或顺序精准放置与组合,为后续的烧结步骤打下完美基础。

效率、精度与可靠性的三重飞跃

自动化整列技术带来的变革是显著的:

效率倍增: 机器可24小时不间断工作,处理速度远超人工,产能得到质的提升。当微小的航天玻璃珠与纤细的金属引线,在 自动化组合整列设备 (如 工业玻珠自动摆盘机 、 引线排列机 以及核心的 唯思特整列技术 )的精密“指挥”下,有序、精准地完成“组合列队”,这不仅是一场微观制造领域的效率革命,更是航天零部件迈向高可靠、大批量生产的坚实一步。自动化技术正以其稳定的“双手”和智慧的“大脑”,为航天梦想的翱翔,编织着更为精密可靠的基础。科技的进步,往往就蕴藏在这些微小零件的精密“舞步”之中。