在 “制造之都” 东莞,电子、五金、半导体等工厂的零件摆盘环节长期面临一个共性难题:人机配合率低至 60%。设备频繁因人工供料不及时陷入 “等料” 状态,产线节拍断裂,每天近 5 小时有效产能白白流失。传统人工摆盘模式下,5-6 名工人围着产线重复分拣、排列,不仅每分钟最多处理 200 件零件,还因疲劳导致正反混淆、方向错位,精度误差超 3%,进一步拖慢设备运行节奏。这种 “人等设备、设备等人” 的恶性循环,让工厂陷入 “人工成本高企却产能不增” 的困境。

唯思特

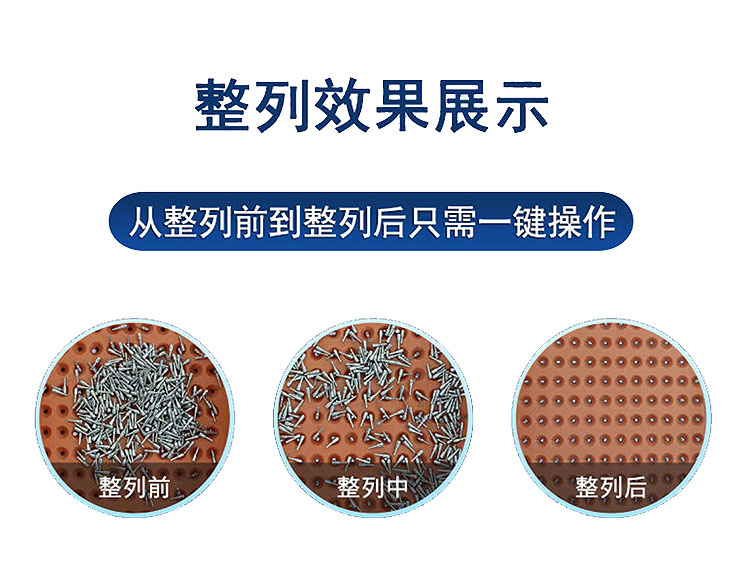

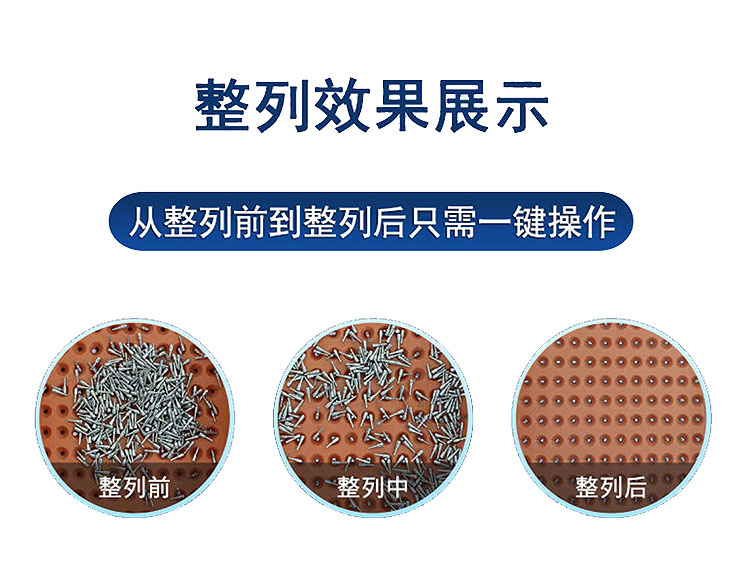

整列机的出现,正在重构工厂摆盘环节的人机协同逻辑。通过技术创新,它将传统模式的 “弊端” 转化为 “增效突破口”:

效率跃升,替代 5-6 名人工

单台

唯思特整列机支持 18 块治具板同步排列,双头四槽机型实现四工位并行操作,基础工况下每分钟最高可排列 1200 件标准零件,复杂异形件 20 秒内即可完成 1500 个的整列作业。这意味着 1 台设备可等效替代 5-6 名工人的工作量,从根本上解决人工供料速度不足导致的 “设备等料” 问题。

精度锁定,99.9% 零误差保障

采用北京精雕机加工的治具板精度达 0.001mm,配合进口核心部件与特殊凸轮机械设计,零件排列区分正反面及方向的精密度稳定在 99.9%-100%,即使 0.4mm 超小尺寸零件也能精准定位。这避免了人工操作的误差返工,确保设备接收的物料 “即到即用”,产线节拍无缝衔接。

节拍同步,人机配合率提至 90%

通过全自动进出板、补料、翻转集成功能,

唯思特整列机实现与产线设备的 “节拍共振”。设备参数可储存 100 组,换型时一键调取,省去人工调试时间;配合标准化生产流程,运行故障率极低,噪音控制在 80 分贝以下,让设备从 “被动等料” 转为 “主动供料”,人机配合率从 60% 提升至 90%,每天直接释放 5 小时有效产能。

唯思特整列机的高效表现,源于其深厚的技术积累与本土化服务能力:

-

技术团队 “顶配”:核心工程师深耕自动化领域 15 年以上,更有 20 年日本同行经验的资深专家加盟,30 人团队精准破解异形件、微小件排列难题;

-

行业案例 “千级验证”:19 年专注零件排列,服务超 1000 家客户,攻克 20000 + 案例,与苹果、华为供应链建立长期合作,设备耐用性与稳定性获头部企业认可;

-

东莞本地化保障:位于广东省东莞市长安镇新岗路 23 号 2b 栋 3 楼的 2000㎡生产基地,配备北京精雕机等高精度设备,标准机型 7-10 天发货,定制化方案 15 天交付,省内客户可实现 “当天到场” 售后响应。

-

如果你的工厂仍受困于摆盘效率低、人机配合差的问题,不妨联系唯思特 —— 杨经理:13712652500。我们提供免费零件测试打样服务,3 天内出具整列方案,用数据验证 “从 60% 到 90% 配合率” 的产能跃升。从 “设备等料” 到 “节拍同步”,唯思特整列机让东莞工厂每天多赚 5 小时产能收益,真正实现 “人停机不停,效率最大化”。