在打火机制造领域,气阀针与出气针是气路系统的 “心脏零件”—— 前者控制气体通断,后者保障气流稳定输出,二者的精准装配直接决定打火机的点火成功率、气密性与使用寿命。然而,这类零件普遍具备超小尺寸(通常仅 3-8mm)、结构精细(带尖端 / 卡槽 / 气孔) 的特点,从生产线输出后,如何高效、无差错地完成排列、摆盘,成为进入气阀组装、密封测试、整机装配等工序前的核心难题。传统依赖人工镊子挑拣、手动摆盘的方式,早已无法满足现代打火机工厂对产能、品控与成本的严苛要求。

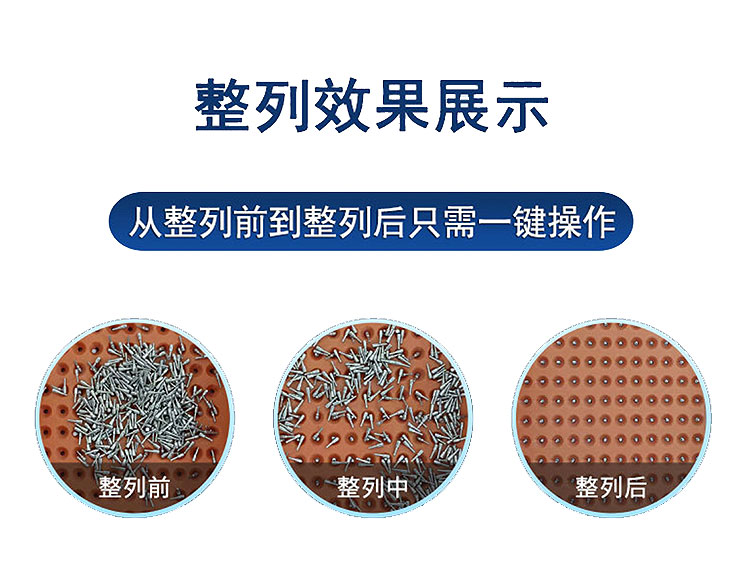

自动整列机,成为打火机气阀针 / 出气针摆盘难题的不二解!

打火机气阀针 / 出气针的 “微小化” 与 “高精密需求”,让人工摆盘的短板被无限放大,自动化排列的必要性愈发凸显:

-

效率瓶颈彻底打破:人工用镊子挑拣气阀针,单小时摆盘量不足

5000 颗,且易因视觉疲劳导致速度骤降;自动化设备可 7x24 小时连续运行,产能直接提升 200% 以上,轻松适配打火机行业 “大批量、快周转” 的生产节奏。

-

装配精度零容错保障:气阀针的尖端朝向、出气针的气孔位置,直接影响气阀密封性能

—— 人工摆盘易出现 “尖端反向”“气孔偏移”,后续装配会导致打火机漏气、点火失效,返工率高达 15% 以上;自动化整列能确保每一颗零件 “方向统一、位置精准”,为后续工序提供 “零缺陷” 基础。

-

长期成本显著优化:打火机行业利润空间有限,人工摆盘需配备熟练工(需精准识别零件方向),人力成本占比逐年攀升;自动化设备一次性投入后,单件摆盘成本降低

40% 以上,长期竞争优势一目了然。

针对打火机气阀针 / 出气针 “小尺寸、强方向性” 的特性,市场主流解决方案为

唯思特整列机——

其定制化设计与高精度控制,完美匹配气阀针 / 出气针的摆盘需求,核心由三大系统构成:

-

微小零件专属振动排列系统:配备特制高精度治具(内壁光滑无卡阻,适配

3-8mm 气阀针 / 出气针),通过 “低频微幅振动 + 定向导流”,避免零件堆叠、磕碰,即使是带细小卡槽的气阀针,也能实现有序输送。

-

方向识别精准定位系统:依托高精度治具,识别气阀针

“尖端 / 尾端”、出气针 “气孔朝向”,一旦方向不符,通过整列机抖动排出;定位精度达 ±0.02mm,确保每颗零件的关键特征与后续装配需求完全匹配(如气阀针尖端朝向气路通道)。

针对打火机气阀针 / 出气针的不同类型与装配需求,唯思特整列机可提供定制化摆盘方案,解决行业核心痛点:

-

气阀针方向精准摆盘:精准区分气阀针的

“尖端” 与 “尾端”,确保零件嵌入载具时 “尖端朝向气路方向”,避免后续气阀组装时 “密封垫顶伤”“气体泄漏”,返工率直接降至 0.1% 以下。

-

出气针气孔定向整列:针对带侧孔的出气针,高精度治具板定位气孔位置,确保摆盘后所有出气针的气孔

“朝向一致”(如统一朝上),彻底解决人工摆盘 “气孔偏移导致气流不畅” 的问题。

-

超小尺寸气阀针定位排列:对于直径<2mm

的微型气阀针(如迷你打火机专用),唯思特整列机通过 “稳料 + 微米级定位”,避免零件在输送中丢失、磕碰,摆盘合格率达 99.99%,满足高端打火机的精密装配需求。

唯思特整列机的摆盘方案,深度适配打火机及相关领域的生产需求,主要应用于:

-

打火机整机制造(一次性塑料打火机、金属可充气打火机、防风打火机)

-

打火机气阀组件生产(气阀座 + 气阀针 + 密封垫的预装工序)

-

户外点火设备制造(露营喷枪、点火器的微型气阀针摆盘)

-

小型燃气器具配件生产(如微型瓦斯炉的气路控制针排列)

当打火机气阀针摆盘效率低、出气针方向错漏、微小零件损耗率高,成为制约企业产能与品控的关键瓶颈时,唯思特整列机提供了

“柔性化、高精度、高稳定” 的自动化解决方案 —— 无论是应对不同规格气阀针的快速切换(换型时间<10 分钟),还是满足出气针 “气孔定向” 的严苛要求,唯思特都能以稳定的运行表现,助力打火机工厂突破装配痛点,赢取 “高效产能、低缺陷品质、低成本控制” 的三重领先优势!